轧机轴承失效原因分析及预防

【作者】网站采编

【关键词】

【摘要】:总结: 本文针对轧机轴承在轧制生产中频繁损坏严重影响生产的问题,从各个方面分析了轧机轴承故障的原因,分析了造成故障的原因.主要因素提出了提高轴承使用寿命、减少轧机轴总结:本文针对轧机轴承在轧制生产中频繁损坏严重影响生产的问题,从各个方面分析了轧机轴承故障的原因,分析了造成故障的原因.主要因素提出了提高轴承使用寿命、减少轧机轴承损坏、减少轧机故障停机时间、保证生产顺利进行的预防措施。

轧机轴承是轧机机架的重要组成部分,是轧机的主要易损件。它的作用是支撑轧辊的转动,承受轧辊传递来的轧制力,保持轧辊在机架中的正确位置。轧机轴承是轧机的关键备件。他们的工作条件对轧钢的产量和质量有重要影响。但是,轧机轴承在日常工作中经常出现损坏,影响生产,给企业造成巨大的经济损失。如何减少轧机轴承增加损坏次数,提高轧机开工率,已成为设备管理人员亟待解决的问题。

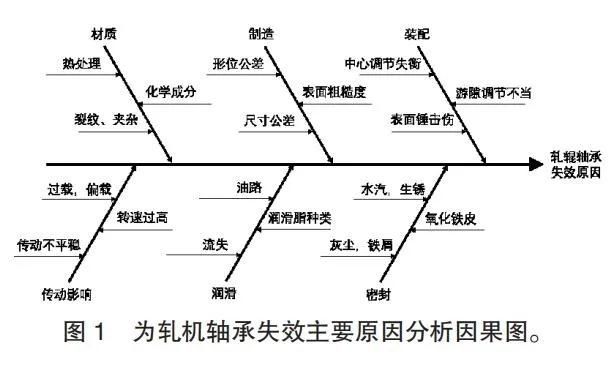

1.轧机轴承失效形式及原因分析

轧机轴承是精密部件,但其承载压力大,工作环境极差。长期在高温、高温、高压水除垢、水垢飞溅的环境下工作。冷却水、水垢、硬粉尘等容易工作。落入轴承间隙会加速零件的磨损,降低零件的使用寿命。轧机轴承常见的失效形式有:工作面疲劳剥落、崩刃、磨损、压痕、过热或烧焦。轧机轴承的故障模式及其原因很复杂,通常有一种或多种形式。造成这些故障现象的原因也可能是一种或多种因素的结果。其中,很多因素难以定量表达。表明与轴承故障有直接关系。分析讨论了轧机轴承失效的主要原因。

1.1.轴承本身的缺陷

(1) 原材料本身存在裂纹、夹杂物、缩孔、气泡、过烧等缺陷,材料洁净度差,含有较多的非金属夹杂物,破坏了制品的连续性金属基体,降低材料的塑性、韧性和疲劳性能。在交变应力的反复作用下,夹杂物附近发生应力集中,引起点蚀。点蚀后会形成疲劳剥落。疲劳剥落损伤的后期阶段是疲劳碎裂。

(2) 热处理缺陷。金相组织不合格,组织不致密不均匀,脱碳层过深,残余奥氏体量过多,应力过大等,造成材料强度不合格。硬度低容易造成磨损或压痕,硬度高容易造成崩刃。

1.2.处理缺陷

(1)倒角、油槽、砂轮超程槽有尖角或不在同一位置,形成载荷集中和高应力区,造成局部应力集中;

(2) 零件加工精度差,几何精度、形位公差和表面粗糙度太差,存在变形、毛刺、机械损伤、加工刀痕、毛峰等高点等,这会增加接触面应力。轴承载荷分布不均匀,影响轴承润滑油膜的形成和保护,导致表面疲劳剥落。

1.3.轴承装配不当

(1)装卸不合理。安装和使用工具不当,拆装方法不正确,用力过大或用力不均,导致崩刃等

(2) 装配精度不合格。轴承本身不干净。轴承的工作面和配合面或润滑脂中含有颗粒和碎屑,造成高点支撑应力,导致轴承载荷分布不均,降低轧机轴承的承载能力,加速轧机轴承的磨损。

(3) 间隙不合适。轴承安装间隙的大小与整个轧辊的运行状态有关,对轴承的载荷分布、运行精度、使用寿命、摩擦和温升都有影响。轴承安装间隙过小,相关零件摩擦和润滑不良是造成轧机轴承过热或烧毁的重要原因;过大的轴承安装间隙会导致设备产生振动和噪音,降低旋转精度和应力集中。

1.4、润滑不良

(1) 脂肪选择不当。润滑脂质量不合格,或变质失效。

(2) 润滑不良。油路不畅,供油不足,缺乏润滑,工作表面不能形成润滑油膜,使金属与金属直接接触,产生表面应力和表面损伤。

1.5。密封不可靠

脏物、潮气、湿气、异物等侵蚀轴承工作面,存放时生锈,造成磨损;或密封不良使颗粒和碎屑渗入轴承工作表面,破坏润滑油膜,使应力集中点产生压痕和疲劳剥落,造成表面损伤。

1.6.轧机传动的影响

(1) 过载或部分负载。轧制载荷或冲击载荷过大,如轧制工艺不合理、冷轧钢、前坯尺寸过大、传动不平稳、转速过高、轴承工作温度过高等,异常载荷引起局部过载,在剧烈冲击载荷和交变应力的作用下,轴承工作表面的接触应力增大,超过材料的强度极限,造成套圈瞬间断裂,也是造成轴承过热或烧毁的主要原因。

(2)轴承在静止或低速状态下承受较大的载荷或冲击载荷,使滚动面发生塑性变形而产生压痕,例如钢卡在轧机中时。

2、预防措施

大量轧机轴承故障分析证明,70%的轧机轴承故障是由异常原因引起的,如安装不正确、换辊、过载、偏载、润滑不良、密封不良等因素。因此,采取一定的预防措施是非常必要的。

文章来源:《失效分析与预防》 网址: http://www.sxfxyyf.cn/zonghexinwen/2021/0708/379.html