轧机减速箱轴承的电蚀故障诊断及失效分析

【作者】网站采编

【关键词】

【摘要】:大修投入使用后,轧机减速齿轮箱振动值增大。采用频谱分析技术对设备进行监测诊断,分析验证高速轴驱动端轴承内圈故障。轴承使用一周后出现异常磨损。为了找出故障原因,进行大修投入使用后,轧机减速齿轮箱振动值增大。采用频谱分析技术对设备进行监测诊断,分析验证高速轴驱动端轴承内圈故障。轴承使用一周后出现异常磨损。为了找出故障原因,进行了一系列的测试和分析。

1.设备状态监测与故障诊断

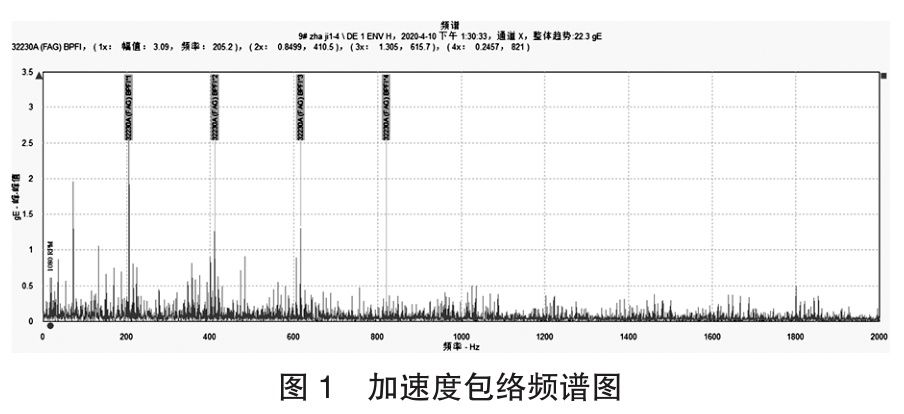

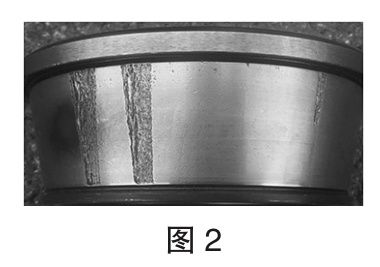

2020 年 3 月 29 日大修完成一周后,监测发现设备高速轴驱动端振动值从 2.4mm/s 增加到 7.2mm/s,总加速度包络值从1.87gE增加到22.3gE,频谱图中轴承内圈有故障频率(),两侧有多组侧频(图1)。分析为高速轴驱动端轴承内圈故障。 4月11日,大修时发现高速轴驱动端轴承内圈滚道有密实的凹坑和多处凹槽(图2)。

为了分析轴承内圈磨损的原因,对轴承内圈进行了相关测试分析,主要包括化学成分分析、硬度测量、SEM观察和EDS分析。通过相关试验,确定轴承内圈磨损是否与其自身质量及外界因素有关,找出轴承内圈短期磨损的原因。

2.实验分析及结果

2.1 化学成分分析

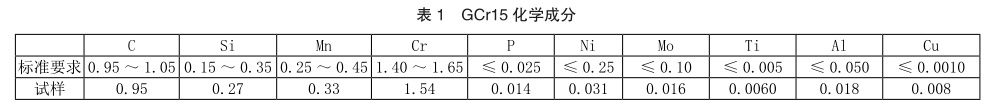

所用轴承()材质为GCr15钢,样品经光谱分析仪检测。成分分析见表1。样品符合GB/T标准。

2.2 硬度测定

取样断面,确定表层和内部基体的硬度,见表2。试样经GCr15调质后达到硬度标准。

2.3SEM观察和EDS分析

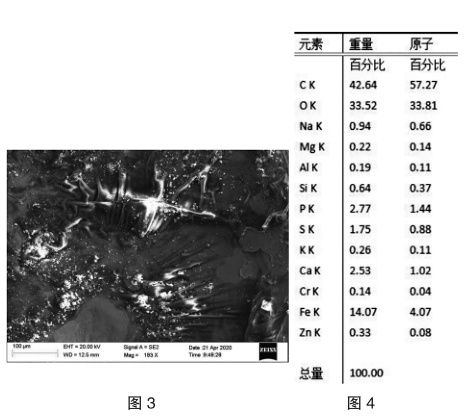

观察样品缺陷部分的形貌。表面有固化产物和污渍(图3)。能谱分析结果如图4所示,主要成分为C,微量K、Na、Si、P、Mg、Zn、Ca等成分推测为是污染物和油脂的添加剂。添加剂成分。

3.测试结果和讨论

轴承内圈的材质和硬度符合GCr15的要求。这种磨损与轴承本身的材料无关。 轴承内圈有两条平行的磨损痕迹,严重磨损,轴承周围有大量细小凹坑,磨损区域有油脂。 涂抹,油脂变黑碳化。在某些地区,油脂燃烧后有明显的凝固迹象,表现出电腐蚀的特点。

当电流通过轴承时,电流会穿透滚动接触部分极薄的油膜,产生火花,造成接触面局部熔损,形成电弧放电点蚀,造成轴承槽钢球电解腐蚀增加摩擦系数,加剧机械磨损,导致轴承异常发热。严重时会发展成剥落,最终导致轴承功能过早失效。电偶腐蚀对轴承的损坏程度取决于电流能量的大小和持续时间。损坏效果基本相似,包括滚动体、内外圈滚道上的电蚀坑和条状平行凹槽。电流的通过也会引起轴承内润滑脂结构的变化。局部高温会使添加剂与基础油发生反应,使基础油燃烧或碳化,油脂变黑变硬。同时,300℃左右的高温使润滑脂变稀,在旋转部件的作用下从间隙中抛出,润滑脂的快速失效也是导致轴承失效的典型模式。通过过电流。

4.当前的搜索和预防措施

为了找到流经轴承的电流来源,一步步进行了排查工作:经过接地体的接地电阻测试,0.028Ω的接地电阻值符合< span>接地标准;电机接地碳刷与转轴接触良好,电机碳刷接地电流与正常电机接地碳刷电流一致,可排除轴电流引起轴承电偶腐蚀;现场检查发现轧机减速 箱体附近有电焊作业,接地线通过减速箱接地直接与轧机减速箱相连。推测是电焊机运行过程中产生的大短路电流通过地线传导到减速箱,造成轴承电腐蚀。

防范措施: 设备主管部门颁布了电焊作业管理规定,规范接地。齿轮箱上的接地线严禁跳线或搭接,以防电流引起轴承电偶腐蚀。

5.结论

电焊作业的接地部分与齿轮箱的接地线重叠。电流通过轴承引起内圈腐蚀,这是轴承异常磨损的主要原因。采取相应的预防措施可以避免类似故障的发生。

文章来源:《失效分析与预防》 网址: http://www.sxfxyyf.cn/zonghexinwen/2021/0708/377.html

上一篇:X-ray技术可在失效分析中发挥有效作用

下一篇:电巢学堂:器件可靠性与失效分析